Всяко електронно устройство съдържа печатни платки с електронни компоненти. С течение на времето тези елементи стават все по-компактни и в същото време по-мощни. Това доведе до появата на компоненти с изключително малки размери, които се запояват директно върху повърхността на печатната платка. „Това запояване се извършва посредством технологията за повърхностен монтаж (SMT) и използването на съответните устройства (SMD). От технологична гледна точка решението може да се определи като отлично, затова в рамките на съвместно партньорство KUKA и други компании са се фокусирали върху начините, по които материалите могат автоматично да се подават към SMT линиите“, разказаха за иновативния проект пред ДигиталнаИндустрия.bg от доказаната инженерингова и търговска компания БГ Роботи (Витто ООД), която внася, продава, поддържа и сервизира промишлени роботи KUKA в България – нови и втора употреба.

„Електрониката е високотехнологична индустрия. Тя е отворена област за автоматизация на процесите, които в момента все още се извършват ръчно“, коментира Ралф Циглер, мениджър за глобално бизнес развитие в KUKA, имайки предвид пазара и дългогодишния си опит в сектора на електрониката. Свързването на лентите с компоненти е точно такъв процес. Какво стои зад него? „Като цяло може да се каже, че SMT линиите работят изключително ефективно и автономно. Машините се подреждат една след друга според задачите си, като отстрани на линията се подават ленти, съдържаща най-малките електронни компоненти, а в края на линията излизат напълно сглобените платки. Обикновено в халетата се подреждат няколко реда машини една срещу друга, с пътека между тях, по която вървят техническите оператори, за да снабдяват машините с нужните ленти“, поясниха от БГ Роботи.

Тези малки джобове съхраняват електронните компоненти върху лентите. На външен вид приличат на филмова лента.

„До 20 000 или дори повече електронни компонента могат да се съхраняват в малки джобове в ленти, които се навиват на големи барабани. На външен вид те приличат на гигантска филмова ролка“, обяснява Отмар Хонсберг, вицепрезидент на KUKA по разработката на глобални приложения. „Тези ленти се използват за подаване към SMT машините в технологичната линия за повърхностен монтаж. Когато една ролка свърши, краят на лентата трябва да се съедини с новата лента, така че машините да използват на практика безкрайна лента“, допълва той. Този процес се нарича „снаждане“ и все още се извършва масово с ръчен труд . „Всъщност е трудно да си представим, че във високотехнологична производствена сфера като електрониката този ръчен процес все още не може да бъде автоматизиран. Това обстоятелство бе особен стимул за нас да се включим в съвместния проект за автоматично снаждане“, разказва Херберт Франкл, управляващ директор на компанията Sonplas, производител на специални машини и системи за автоматизация.

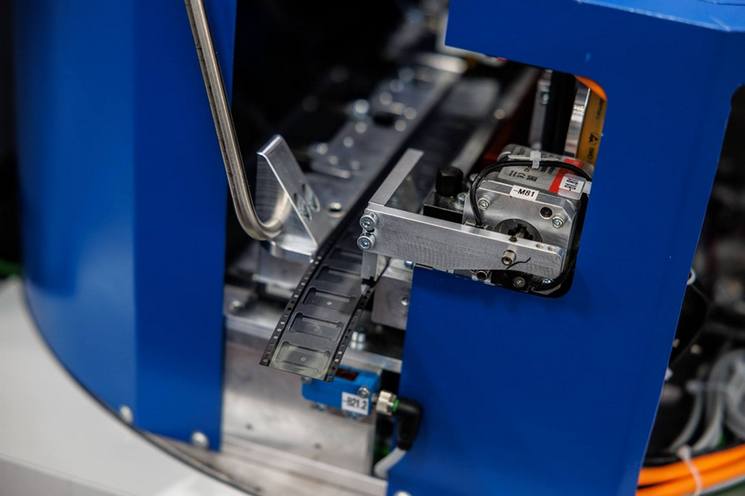

Разбира се, данните се определят автоматично от SMT машината на компанията ASMPT и поръчката се въвежда в системата за етапно определяне на материала. Ако служителите не са достатъчно бързи, машините спират. В зависимост от размера на компонента, лентите са с различна ширина. Тя варира в диапазона от 8 mm до 72 mm. Заради многобройните вариации процесът не е лесен за автоматизиране.

В момента най-малките компоненти имат размери от 0.2 x 0.4 mm в лента с ширина 8 mm.

„SMT линии се използват навсякъде, където се произвеждат електронни компоненти. Основно това става в Азия, но много от европейските компании обмислят да върнат производствата си обратно в границите на Европейския съюз“, казва Ралф Циглер. „Ето защо все повече се обръща внимание върху поддържането на конкурентоспособността чрез автоматизация“, допълва той.

Компаниите KUKA, ASMPT и Sonplas обединяват усилията си като технологични партньори, за да автоматизират този процес в завода на Continental в Регенсбург чрез използването на чувствителни коботи, монтирани на мобилна автономна платформа. Целта е автономно зареждане на машините и свързване на краищата на лентите с възможно най-високо качество, за да се избегне евентуално прекъсване на процеса. „Continental ни попитаха дали би било осъществимо да автоматизираме използваната от тях машина за ръчно снаждане. Ние разгледахме целия процес и реализирахме някои иновации“, заявява Йоахим Рьос, глобален мениджър ключови клиенти на KUKA за компанията Continental.

Най-модерна мобилна роботика, взаимодействаща със сензори и софтуер – това стои в основата на разработеното съвместно решение. Д-р Маркус Фишер, ръководител на промишления инженеринг в Continental, разказва за опита за внедряване на решението в реални експлоатационни условия: „Първоначалните впечатления са много обещаващи. Дори все още да не е технически възможно внедряването на това решение в промишлени условия, ние – като иновативна компания в рамките на Индустрия 4.0 – ще продължим да се опитваме да разрешим съществуващите технически предизвикателства, за да направим възможна автоматизацията на този процес“.

Лентите, съдържащи електронните компоненти, се съхраняват в касети. Коботът, който борави с касетите, има контакт със системата за управление на машината и развива останалите ленти. Устройството за снаждане автоматично и надеждно свързва двата края на лентите. След това пълната касета се връща в SMT машината.

„С мобилния робот можем да подходим индивидуално към всяка машина и да съхраняваме лентите в стандартизирани касети, така че роботът винаги да има едни и същи точки на захващане – независимо от размера на съответната лента“, пояснява Отмар Хонсберг, разяснявайки техническото изпълнение. За момента това все още не е готово за пазара решение. Но технологичното партньорство между компаниите показва неизползваните все още възможности на роботизираната автоматизация.

Следващата стъпка, например, би могла да бъде обмисляне на стандартизация при доставката до крайни преработватели като Continental. Такова стандартизиране би помогнало за още по-автоматизирано производство и запазване на конкурентоспособността. Въпреки това решението, което е в резултат на технологичното партньорство между различни компании, вече може да бъде интегрирано много добре в съществуващите SMT линии. „Такива проекти се вписват в корпоративната ДНК на KUKA. Ние влагаме в тях много сърце и душа, защото виждаме себе си в ролята на технологичен лидер“, допълва още Отмар Хонсберг.

Повече информация за БГ Роботи, марките, продуктите и услугите, които предлага у нас, реализации и актуални промоционални кампании, бихте могли да намерите в микросайта на фирмата в Борса.bg!

Разберете още кои са активните постоянни и стажантски позиции на компанията, както и подробности за технологичните възможности и бъдещите ѝ планове за развитие от ТУК!

Източник на снимковия материал: БГ Роботи, KUKA

-

STAMH: Максимална плътност на съхранение в хладилни складове? Научете как с 360° обиколка в дистрибуционния център на Булкарто 18.12.2024 г.

-

БИБУС България: Новата серия ATEX 0342/0343 на SUCO включва два вида взривобезопасни релета за налягане с огнеупорен корпус 18.12.2024 г.

-

Регина Симон, търговски директор на Бош „Електроинструменти“: Огромно щастие е да попаднеш в компания като Bosch 17.12.2024 г.

-

Агрополихим: Придобиването на ключов дял от Неохим е смела стъпка към разширяването и диверсификацията на дейността ни 18.12.2024 г.

-

Filkab Solar: Zgjidhja Sunny Home Manager 2.0 e SMA optimizon konsumin e energjisë elektrike PV 18.12.2024 г.

-

Kompania logjistike Nelt Group po investon 100 milionë euro në bazat e saj në Serbi dhe rajon 18.12.2024 г.

-

Maqedonia e Veriut ka shpallur tenderin për ndërtimin e 30 MW termocentrale diellore 17.12.2024 г.

-

Shqipëria nis një projekt në shkallë të gjerë të mbikëqyrjes së rrugëve me ndihmën e Emirateve të Bashkuara Arabe 16.12.2024 г.

-

Унисист Инженеринг со коментар за регулаторната рамка за изградба на паметни системи за мерење 18.12.2024 г.

-

Логистичката компанија Nelt Group инвестира 100 милиони евра во своите бази во Србија и регионот 18.12.2024 г.

-

МаккаБ, дел од групацијата на Филкаб, отвори голема магацинска и административна база во Скопје 18.12.2024 г.

-

Котелска инсталација од Hoval обезбедува удобно греење во амблематичната Дунавска кула во Виена 17.12.2024 г.

-

Compania de logistica Nelt Group investeste 100 de milioane de euro in bazele sale din Serbia si regiune 18.12.2024 г.

-

Macedonia de Nord a lansat o licitatie pentru construirea unor centrale electrice solare cu capacitate de 30 MW 17.12.2024 г.

-

Unisyst Engineering cu un comentariu cu privire la cadrul de reglementare pentru construirea sistemelor inteligente de contoriza 16.12.2024 г.

-

Albania lanseaza un proiect la scara larga de supraveghere stradala cu ajutorul EAU 16.12.2024 г.

-

Логистичка компанија Nelt Group улаже 100 милиона евра у своје погоне у Србији и региону 18.12.2024 г.

-

Два струга са роботом и РАИС палетна станица омогућавају прецизну обраду делова различитих величина и дужина 18.12.2024 г.

-

Филкаб Солар: Sunny Home Manager 2.0 компаније SMA оптимизује потрошњу електричне енергије PV 17.12.2024 г.

-

Северна Македонија расписала је тендер за изградњу соларних електрана од 30 MW 17.12.2024 г.

-

GreMa 3D: С интелигентно управление и три режима на работа SIMSCAN-E на Scantech революционизира 3D сканирането

16 декември 2024 г.

-

SpaceCAD: Безжичният EinScan Libre на Shining 3D позволява свобода на сканирането и обработка на данни с висока скорост

03 декември 2024 г.

-

100% надеждност и пълна проследимост на процесите с интелигентни решения за автоматизация на Лентис Технолоджис

27 ноември 2024 г.