Нека поговорим за математика. Всеки от нас е използвал специално устройство за прости аритметични операции като електронния калкулатор. Днес, за да се справим със смятането, основно ползваме ноутбук, смартфон или дори Alexa. Съвременните технологии за автоматизация заимстват тази тенденция – разработването на функции за специализирани платформи, които се произвеждат в малки серии, става икономически все по-неизгодно. Във фабриките на бъдещето машинните модули и работните станции ще бъдат редовно реорганизирани, ще поемат нови задачи и ще им бъдат присвоявани нови функции. Тази тенденция вече набира ход! Производителите на машини все повече са в състояние да инсталират идентични контролни функции на различни технологични платформи без никакви допълнителни усилия.

Световният лидер в областта на технологиите за задвижване и управление Bosh Rexroth има ясно изградена концепция как ще се развиват тези технологии в условията на Industry 4.0”, започнаха коментара си пред ДигиталнаИндустрия.bg експертите от фирма Бюро за Развитие Техника (БР Техника), основен търговски партньор и официален сервизен център за България на Bosch Rexroth.

Гъвкавост без контролни шкафове

Софтуерните функции на интелигентните устройства могат да изпълняват сложни задачи с помощта на интегрирани технологични функции и да поемат част от натоварването на системите за управление от по-високо ниво. Тази форма на интелигентност се използва както от конвенционалните задвижвания, така и от технологията за задвижване без контролни шкафове, при които електрозахранването и управлението се интегрират директно в машината. „Използвайки този принцип, машиностроителите могат да повишат модулността на машините в сравнение с предишните решения, при които модули и машини се използваха отделно едни от други. По този начин потребителите ще спестят място и ще могат гъвкаво да пренареждат машините и системите, като непрекъснатото създават нови и нови конфигурации“, разказаха от БР Техника.

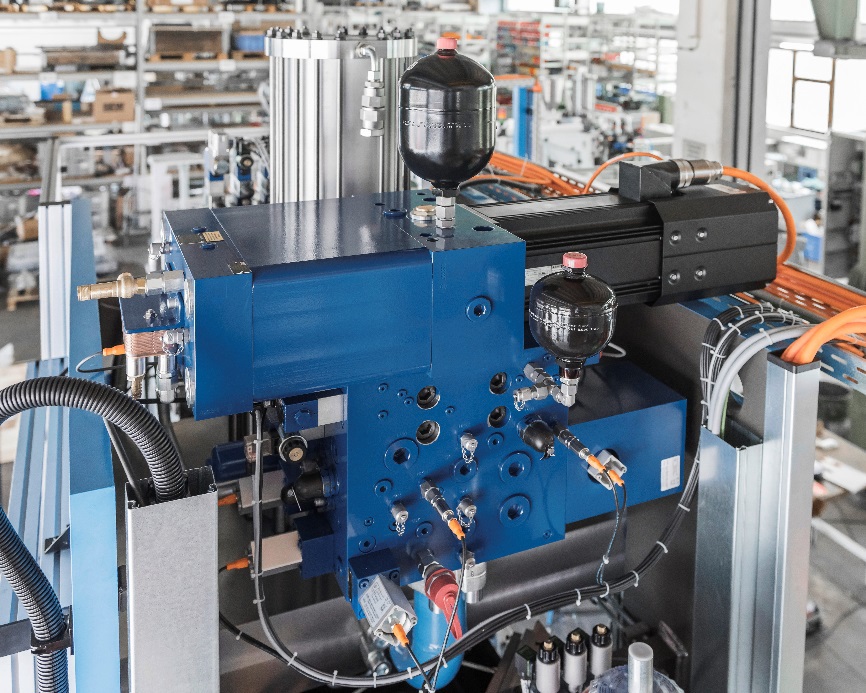

Свързаните хидравлични системи използват този подход. Контролерите на осите, които вече не са разположени в табла, децентрализираха веригата на управление в такива области, като стоманодобивната и целулозно-хартиената промишленост. Това намалява окабеляването и вкарва интелигентността директно в машината – независимо от задвижващата технология.

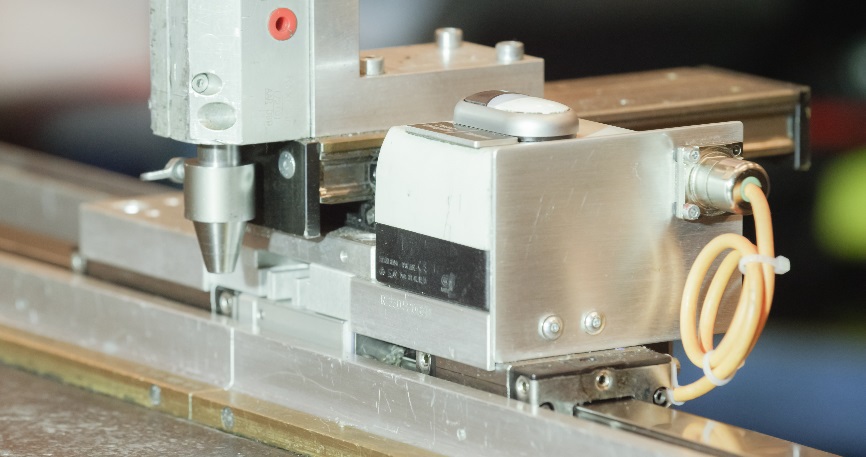

В системата за взаимодействие „човек-машина”, при поставянето на крепежни елементи, локалният софтуер улеснява правилното и документирано изпълнение. Вградените системи за захранване и управление вече се използват в най-новото поколение безкабелни гайковерти. Интегрираната система за управление натрупва данните за винтовете и по-късно ги прехвърля безжично в приемателната станция.

Класическо изпълнение чрез вграждане

Софтуерът е същият, дори ако нещата станат трудни. „Вградените системи за управление, които често се намират в контролните шкафове, са защитени до голяма степен от удари, вибрации и други влияния на околната среда. Понастоящем те намират приложение в производствени процеси със средна и висока производителност“, допълниха от БР Техника. Както всички класически технологии от среден клас, те се насочват към алтернативни концепции, включително задвижвания без контролни шкафове и самостоятелни хидравлични задвижвания.

Сервохидравличните оси имат свой собствен децентрализиран флуиден кръг, помпено задвижване с честотно регулиране и цилиндър с твърда връзка. Те не изискват наличието на централен хидравличен източник. В какво се състои ефектът: използват се същите задвижвания с идентична електроника, като тези в контролния шкаф, за да се осигури енергийно-ефективно автоматично регулиране на оборотите. Не са необходими специални хидравлични познания за пускане в експлоатация, тъй като интуитивният софтуер ръководи техниците и им предлага подходящи параметри.

Високоефективни индустриални компютри

Такива компютри се използват често, когато освен управление на движението трябва да се създаде, поддържа и анализира и голям обем от данни за процеса. Например индустриалните компютри с интензивна обработка на данни от видеоизображения са в състояние да оценят качеството на всеки отделен детайл и да предложат необходимата обработка в реално време. Това води до голяма икономия на време при взискателни процеси, когато трябва да бъде параметризирана само системата за автоматизация.

Дори технологиите за линейно движение, които изглеждат изцяло механични, навлязоха в дигиталната епоха. „Сензорите на направляващите вече измерват наред с позицията, температурата и ускорението. В резултат на това те могат да предоставят критични данни за състоянието на системните компоненти. Тези данни се обработват и препращат към системата за управление или към система за контрол и управление от по-високо ниво. Освен това, от тази информация потребителите могат да почерпят идеи за оптимизация, като например ранна диагностика на износването и извършване на профилактика, преди да е настъпило принудително спиране“, коментираха от БР Техника.

Специализиран софтуер по заявка

Концепцията за разпределена интелигентност все повече се усъвършенства чрез функции, съхранявани на сървъри. Първите проекти вече са в ход. В тях функциите могат да бъдат извлечени от главния компютър на производствената линия, независимо от използвания хардуер за управление. За да се прилага систематично тази концепция, функциите за автоматизация трябва да бъдат програмирани на високотехнологични IT езици. Софтуерна архитектура, базирана на приложението, е възможна само, ако има едновременен достъп до контролните ядра на всички платформи към SPS.

А реалността е много по-напреднала, отколкото много от нас подозират. Интерактивните комуникационни платформи, приложени директно в производствените линии, събират всички необходими данни, анализират ги и ги обработват визуално в реално време в услуга на техническите специалисти. Служителите могат незабавно да открият отклонения и да предприемат подходящи коригиращи мерки. И най-доброто от всичко е, че персоналът не трябва да има никакви познания по програмиране, за да адаптира платформата към конкретните производствени нужди.

Връзката между ръчната работа и софтуерните функции дава практическо отражение върху различните интелигентни работни станции при многофункционално производство. Детайлите, които трябва да се сглобяват, се самоидентифицират чрез използване на RFID, а станцията извлича необходимите работни схеми от системата с по-висок ранг. „Потребителите използват тази основа, за да присъединят обширна гама асистиращи системи, които визуализират работните инструкции и ги описват на предпочитания от служителя език. Местата за монтаж и съответните части за сглобяване могат да бъдат светлинно маркирани, а работните етапи – непосредствено да бъдат прегледани. Докато монтажът е в ход, се създават работни процедури за други продукти и се разполагат на сървъра“, разказаха още от БР Техника.

Следваща спирка: Облакът

Последният етап включва прехвърляне на софтуерните функции към облак. Изпълнява се чрез идентичен софтуер, с който работи интелигентната система за задвижване. Устройствата по целия свят имат достъп до необходимите функции, а много скоро това ще е възможно и безжично. „Новият стандарт 5G ще осигури необходимите стабилни скорости на трансфер. Каква мечта, а? А не беше отдавна времето, когато купувахме програми на DVD за лична употреба и чак тогава ги инсталирахме на компютъра!“, завършиха коментара си експертите от БР Техника.

Повече информация за Бюро за Развитие Техника ЕООД, марките, продуктите и услугите, които предлага у нас, реализации и активни промоционални кампании, бихте могли да намерите в микросайта на фирмата в Борса.bg! Разберете още кои са активните постоянни и стажантски позиции на компанията, както и подробности за технологичните възможности и бъдещите й планове за развитие от ТУК!

Източник на снимковия материал: БР Техника, Bosch Rexroth

-

STAMH: Максимална плътност на съхранение в хладилни складове? Научете как с 360° обиколка в дистрибуционния център на Булкарто 18.12.2024 г.

-

БИБУС България: Новата серия ATEX 0342/0343 на SUCO включва два вида взривобезопасни релета за налягане с огнеупорен корпус 18.12.2024 г.

-

Регина Симон, търговски директор на Бош „Електроинструменти“: Огромно щастие е да попаднеш в компания като Bosch 17.12.2024 г.

-

Агрополихим: Придобиването на ключов дял от Неохим е смела стъпка към разширяването и диверсификацията на дейността ни 18.12.2024 г.

-

Filkab Solar: Zgjidhja Sunny Home Manager 2.0 e SMA optimizon konsumin e energjisë elektrike PV 18.12.2024 г.

-

Kompania logjistike Nelt Group po investon 100 milionë euro në bazat e saj në Serbi dhe rajon 18.12.2024 г.

-

Maqedonia e Veriut ka shpallur tenderin për ndërtimin e 30 MW termocentrale diellore 17.12.2024 г.

-

Shqipëria nis një projekt në shkallë të gjerë të mbikëqyrjes së rrugëve me ndihmën e Emirateve të Bashkuara Arabe 16.12.2024 г.

-

Унисист Инженеринг со коментар за регулаторната рамка за изградба на паметни системи за мерење 18.12.2024 г.

-

Логистичката компанија Nelt Group инвестира 100 милиони евра во своите бази во Србија и регионот 18.12.2024 г.

-

МаккаБ, дел од групацијата на Филкаб, отвори голема магацинска и административна база во Скопје 18.12.2024 г.

-

Котелска инсталација од Hoval обезбедува удобно греење во амблематичната Дунавска кула во Виена 17.12.2024 г.

-

Compania de logistica Nelt Group investeste 100 de milioane de euro in bazele sale din Serbia si regiune 18.12.2024 г.

-

Macedonia de Nord a lansat o licitatie pentru construirea unor centrale electrice solare cu capacitate de 30 MW 17.12.2024 г.

-

Unisyst Engineering cu un comentariu cu privire la cadrul de reglementare pentru construirea sistemelor inteligente de contoriza 16.12.2024 г.

-

Albania lanseaza un proiect la scara larga de supraveghere stradala cu ajutorul EAU 16.12.2024 г.

-

Логистичка компанија Nelt Group улаже 100 милиона евра у своје погоне у Србији и региону 18.12.2024 г.

-

Два струга са роботом и РАИС палетна станица омогућавају прецизну обраду делова различитих величина и дужина 18.12.2024 г.

-

Филкаб Солар: Sunny Home Manager 2.0 компаније SMA оптимизује потрошњу електричне енергије PV 17.12.2024 г.

-

Северна Македонија расписала је тендер за изградњу соларних електрана од 30 MW 17.12.2024 г.

-

GreMa 3D: С интелигентно управление и три режима на работа SIMSCAN-E на Scantech революционизира 3D сканирането

16 декември 2024 г.

-

SpaceCAD: Безжичният EinScan Libre на Shining 3D позволява свобода на сканирането и обработка на данни с висока скорост

03 декември 2024 г.

-

100% надеждност и пълна проследимост на процесите с интелигентни решения за автоматизация на Лентис Технолоджис

27 ноември 2024 г.