Уебинарът „Революция в производството“, посветен на безхартиеното производство, възможностите, които предоставят роботиката и автоматизацията, както и най-новите тенденции в Lean производството бе организиран от утвърдената консултантска компания Next Consult, която има глобално присъствие с офиси в САЩ, Великобритания, Швейцария, Румъния и България. Лектори на онлайн събитието бяха г-н Тошко Петков, съосновател и изпълнителен директор на Next Consult, г-н Кристиян Михайлов от Професионалната асоциация по роботика, автоматизация и иновации PARAi и г-н Дмитрий Кокарев от компанията за корпоративен приложен софтуер SAP. Какви важни теми в съвременното производство бяха засегнати и какви успешни примери от практиката бяха показани, прочетете в репортажа на ДигиталнаИндустрия.bg.

Защо Lean производството е от ключово значение за всяка компания, която иска да стане компания от световен ранг

Г-н Тошко Петков е един от европейските експерти с най-голям професионален опит в проекти за трансформация от конвенционално към Lean производство. Неговият професионален път преминава през заемането на ръководни длъжности в голяма международна компания от автомобилната индустрия, бил е бизнес консултант по оперативна ефективност на водещи компании в Deloitte, където преминава обучение по методологията 20 Keys® (б. ред. 20 ключа) за внедряване на Lean производство от самия собственик на методологията – г-н Йоши Кобаяши. След това, заедно със своите партньори, той основава консултантската компания Next Consult, на която е изпълнителен директор. Г-н Тошко Петков има значителен принос за успешната реализация на многобройни проекти по Lean трансформация – над 200 консултантски проекта за над 120 клиента, в които са отчетени сериозни резултати като повишена производителност с 30%, увеличена печалба с над 40%, намален брой на рекламациите с над 70%, значително намаляване на материалните запаси и др.

„Първите Lean практики възникват през 30-те години на миналия век в Toyota. В техния фокус винаги е клиентът и създаването на стойност за него. Lean принципите са подвластни на „kaizen“ философията, която представлява подход за организация на производството на базата на постепенно и непрекъснато повишаване на качеството“, сподели Тошко Петков. Той представи принципите на Lean производството, при което се използват практики за намаляване на оперативните разходи и материалните отпадъци, както и повишаване качеството на производствените процеси.

В своята презентация г-н Тошко Петков се спря върху четири важни тенденции в Lean практиките. Първата е акцента върху измерването на контролни показатели на производството и вземането на решения, базирани на факти. Втората тенденция са задължителните вече за индустрията мощни инструменти за анализ. Третата тенденция включва сериозно навлизане на Интернет на Нещата IoT, връзка с производствени системи като MES системи (б. ред. системи за управление на производството), PRP системи за планиране, координация на ресурсите и мониторинг на оперативната ефективност, които създават много данни и осигуряват начини за интелигентен анализ за откриване на съдържащата се в тях важна информация. Четвъртата тенденция, която отбеляза г-н Тошко Петков, е продиктуваното от Lean зелено производство. Тя е тясно свързана с въглеродния отпечатък на всяка една дейност и включва екологично устойчиви производствени стратегии и услуги, като намаляване на отпадъците, повторно използване на ресурси и подобрена енергийна ефективност.

Как България може да се превърне в low cost хъб за прототипиране в сферата на роботиката

Съоснователят и член на борда на PARAi, г-н Кристиян Михайлов, презентира последните тенденции в роботиката и автоматизацията. PARAi е технологична неправителствена организация с фокус върху иновациите, индустрията и образованието в България. Асоциацията съществува от 4 години, като нейната мисия е да подкрепя растежа на българските компании в областта на водещите технологии за среди за изпълнение на управлението (CEE) чрез партньорство, знания и внедряване на най-добрите световни практики. В състава на асоциацията влизат над 70 компании и 11 стартъпа, в които работят над 15 000 човека, като асоциацията работи също с училища и университети. PARAi организира и Robotics Strategy Forum – годишен форум по роботика, чието предстоящо издание е на 19 септември 2023 г. в София Тех Парк, като част от членовете на асоциацията ще имат свои щандове на форума.

Една от важните инициативи на асоциацията е Инкубаторът по роботика за проекти в сферата на роботиката и иновациите. Инкубаторът има за цел да подпомогне ученици и студенти да създадат своя проект от нулата до работещ прототип. PARAi предлага също и безплатни услуги за своите членове като анализи и консултации, икономическа обосновка за използване на колаборативни и мобилни роботи, дигитално присъствие, както и възможности за безплатна 3D симулация на проект и др. Кристиян Михайлов отбеляза, че към момента използваните роботи в България са основно в индустрията и здравеопазването, като показа реализирани проекти. „Нашата цел е да превърнем България в хъб за прототипи на low-cost роботи, тъй като имаме инженерен потенциал за създаване на именно такъв тип решения за индустрията, здравеопазването, земеделието и пр.“, категоричен бе той.

В презентацията на PARAi бяха отбелязани петте основни тенденции, очертани от Международната асоциация по роботика. Това са енергийна ефективност, reshoring, или връщане обратно на производства в страните, имащи нужда от тези продукти, тенденцията към роботи и софтуер, които са по-лесни за използване и интеграция, изкуствен интелект и дигитализация за мониторинг в реално време на процесите, както и тенденцията за използването на употребявани индустриални роботи.

Бе отбелязано също, че на базата на събраната до този момент информация за изминалата 2022 г. седем от компаниите, които са членове на PARAi, са инсталирали общо над 50 робота в български производства. Допитвайки се до българските производители за причините, поради които се обръщат към роботизирано и автоматизирано производство, Кристиян Михайлов отбеляза все по-нарастващия процент на причината „липса на квалифициран персонал“, който е достигнал 73.9%. Що се отнася за предпочитания вид автоматизацията, 47.8% са посочили, че възнамеряват да внедрят едновременно софтуер и дискретна автоматизация. „Когато говорим за успешни български компании в сферата на роботиката и автоматизацията, добър пример е варненската компания МОС Роботикс, която вече над 10 години е предпочитан партньор от мебелната компания Hyundai LIVART. Добър пример е също русенската компания Сивико, която е системен интегратор на FANUC, с проекти не само в България, но и в чужбина. Тя разработва собствени грипери и има реализирани доста сложни проекти“, сподели Кристиян Михайлов. В презентацията бяха показани клипове от проекти и на други системни интегратори като Аутоматикс, Симлоджик и Ехнатон.

Решенията са в центъра на производствената вселена, където клиентите сами изграждат своя собствена производствена среда

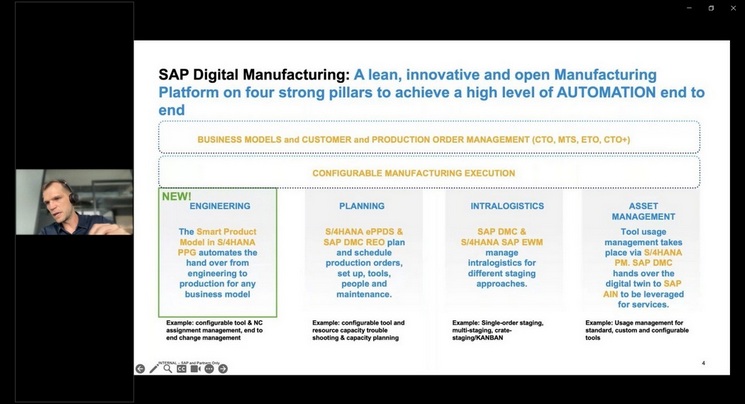

Основната презентация по най-важната тема – Безхартиено производство и MES системи - бе изнесена от г-н Дмитрий Кокарев, експерт „Производство“ в SAP. В основата на презентацията бяха заложени предимствата на иновативната отворена платформа Digital Manufacturing на SAP за дигитално производство и какво може тя да предложи на клиентите. Дмитрий Кокарев очерта главните тенденции в търсенето на иновативни решения за производство: конфигурируем дизайн за разнообразно и гъвкаво производство, проследяване на продукцията, ефективна логистика и планиране. Предимствата на предлаганата от SAP MES система Digital Manufacturing (DM) по думите на Дмитрий Кокарев са главно в нейната гъвкавост и функционалност, стъпващи върху четири фундамента за постигане на високо ниво на комплексна автоматизация. Това са: инженеринг, планиране, интралогистика и мениджмънт на основните активи.

Беше посочена каква е ролята на една MES система в комплексно отношение, как облачните MES системи добавят стойност за бизнеса и какви са предимствата на облачните решения като Digital Manufacturing. Чрез внедряването на SAP Digital Manufacturing Cloud производителите могат да дадат повече правомощия на операторите, да автоматизират повтарящите се задачи и да подобрят продуктивността, ефективността и качеството. Тази дигитална трансформация обещава да бъде революционна за производствената сфера и да отключи безброй възможности за компаниите в индустрията.

Цялата презентация беше с практическа насоченост, като бяха показани примери за внедрени MES системи Digital Manufacturing, както и много демонстрации и симулации. Нагледно беше демонстрирана трансформиращата сила на Lean практиките и напредналите технологии в постигането на максимално оптимизирано производство. Чрез приемането на инструменти като SAP MES, компаниите могат да постигнат по-голяма ефективност, подобрено качество и фокусирана насоченост към клиента, като се позиционират на преден план в областта на дигиталното производство.

Източник на снимковия материал: Next Consult, canva.com

-

STAMH: Максимална плътност на съхранение в хладилни складове? Научете как с 360° обиколка в дистрибуционния център на Булкарто 18.12.2024 г.

-

БИБУС България: Новата серия ATEX 0342/0343 на SUCO включва два вида взривобезопасни релета за налягане с огнеупорен корпус 18.12.2024 г.

-

Регина Симон, търговски директор на Бош „Електроинструменти“: Огромно щастие е да попаднеш в компания като Bosch 17.12.2024 г.

-

Агрополихим: Придобиването на ключов дял от Неохим е смела стъпка към разширяването и диверсификацията на дейността ни 18.12.2024 г.

-

Filkab Solar: Zgjidhja Sunny Home Manager 2.0 e SMA optimizon konsumin e energjisë elektrike PV 18.12.2024 г.

-

Kompania logjistike Nelt Group po investon 100 milionë euro në bazat e saj në Serbi dhe rajon 18.12.2024 г.

-

Maqedonia e Veriut ka shpallur tenderin për ndërtimin e 30 MW termocentrale diellore 17.12.2024 г.

-

Shqipëria nis një projekt në shkallë të gjerë të mbikëqyrjes së rrugëve me ndihmën e Emirateve të Bashkuara Arabe 16.12.2024 г.

-

Унисист Инженеринг со коментар за регулаторната рамка за изградба на паметни системи за мерење 18.12.2024 г.

-

Логистичката компанија Nelt Group инвестира 100 милиони евра во своите бази во Србија и регионот 18.12.2024 г.

-

МаккаБ, дел од групацијата на Филкаб, отвори голема магацинска и административна база во Скопје 18.12.2024 г.

-

Котелска инсталација од Hoval обезбедува удобно греење во амблематичната Дунавска кула во Виена 17.12.2024 г.

-

Compania de logistica Nelt Group investeste 100 de milioane de euro in bazele sale din Serbia si regiune 18.12.2024 г.

-

Macedonia de Nord a lansat o licitatie pentru construirea unor centrale electrice solare cu capacitate de 30 MW 17.12.2024 г.

-

Unisyst Engineering cu un comentariu cu privire la cadrul de reglementare pentru construirea sistemelor inteligente de contoriza 16.12.2024 г.

-

Albania lanseaza un proiect la scara larga de supraveghere stradala cu ajutorul EAU 16.12.2024 г.

-

Логистичка компанија Nelt Group улаже 100 милиона евра у своје погоне у Србији и региону 18.12.2024 г.

-

Два струга са роботом и РАИС палетна станица омогућавају прецизну обраду делова различитих величина и дужина 18.12.2024 г.

-

Филкаб Солар: Sunny Home Manager 2.0 компаније SMA оптимизује потрошњу електричне енергије PV 17.12.2024 г.

-

Северна Македонија расписала је тендер за изградњу соларних електрана од 30 MW 17.12.2024 г.

-

БГ Роботи: Електродъговото заваряване с роботи KUKA дава сериозна преднина в пазарната надпревара

07 декември 2024 г.

-

ФАНУК България: Робот и машинно зрение на FANUC автоматизират производството на вериги в европейска компания

04 декември 2024 г.

-

Мехатроникс: Безжичните зарядни станции MOOVair на Delta са ключ към висока производителност с AGV средства в чаена фабрика

29 ноември 2024 г.